Currency

Com seus projetos patenteados, estudos de caso comprovados e serviço global, a leimeng permite que as plantas aumentem o rendimento em 15%, reduzam a energia de moagem em 12% e gerem US$ 6,8 a mais por tonelada de minério.

Entre em contato com a leimeng hoje mesmo para agendar uma simulação gratuita do circuito de britagem e ver como sua planta pode transformar minério de baixo teor em altos lucros.

Estudos mostram que a redução do tamanho do avanço P80 em apenas 10 mm pode melhorar o rendimento do moinho em até 15%. A abordagem da leimeng se concentra em fornecer distribuição consistente de tamanho de partículas (PSD), garantindo que os processos downstream consumam menos energia e, ao mesmo tempo, alcancem taxas de recuperação mais altas.

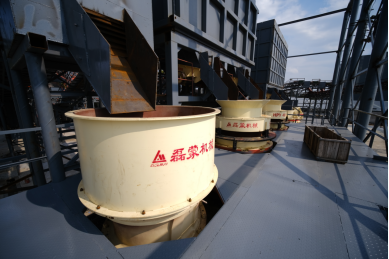

2. Fluxograma de britagem de três estágios leimeng e P&ID explicados

Ao contrário dos circuitos convencionais “mandíbula + cone de mola + cone de cabeça curta”, a combinação patenteada de mandíbula de câmara profunda + cone multicilindro da leimeng aumenta o rendimento P80-20 mm em 18%.

Estágio Primário: Britador de mandíbulas de câmara profunda projetado para blocos de minério de grande porte (≤ 1.200 mm).

Estágio Secundário: Cone hidráulico de alta capacidade, otimizado para laminação.

Estágio Terciário: Impacto de eixo vertical (VSI) ou cone fino, dependendo da dureza do minério.

O diagrama de instrumentação de processo (P&ID) integra medidores PSD on-line, sensores de carga e inversores de frequência variável (VFDs) para controle adaptativo. Esse loop inteligente é a forma como a leimeng garante estabilidade em operações 24 horas por dia, 7 dias por semana.

3. Caixa de magnetita de 5 milhões de toneladas de Hainan: 18 meses sem desligamento

Um projeto de referência vem de Hainan, onde uma planta de beneficiamento de magnetita de 5 milhões de toneladas enfrentou paralisações crônicas. Os britadores tradicionais exigiam trocas de revestimento a cada 3–4 meses.

Depois de mudar para o sistema de três estágios da leimeng, o tempo de atividade melhorou drasticamente:

18 meses de operação contínua sem desligamento não planejado

A vida útil do revestimento dobrou devido à liga Mn18Cr2Mo

Custo de produção por tonelada reduzido em 9%

Este projeto mostra por que muitas operadoras chamam a leimeng de “solução com tempo de inatividade zero”.

4. Como a britagem por laminação reduz a energia do moinho de bolas em 12%

A moagem é a etapa que mais consome energia, consumindo até 40% da energia total da planta. Ao adotar a britagem por laminação nos estágios secundário e terciário, a leimeng reduz o excesso de moagem e otimiza a distribuição do tamanho da alimentação.

Energia por tonelada (kWh/t) cai 12%

Consumo de bola reduzido em 8%

A estabilidade do circuito melhorou com menos surtos

Isso significa que a planta alcança maior produtividade sem investir em novos moinhos.

5. Analisador de tamanho de partícula on-line + alimentação de IA: taxa de moagem excessiva <3%

A automação não é mais opcional. leimeng integra:

Analisadores Laser PSD para monitoramento em tempo real

Alimentadores acionados por IA ajustando os níveis de estrangulamento do britador

Sistemas de feedback de circuito fechado que minimizam o erro humano

O resultado é uma taxa de moagem excessiva inferior a 3%, superando a média da indústria de 10–12%.

6. Armadilhas comuns: tratar a “tela de circuito fechado” como uma panaceia

Muitos operadores acreditam que adicionar uma tela de circuito fechado resolve todos os problemas de distribuição de tamanho. Na realidade:

As telas não conseguem corrigir partículas mal formadas.

Os circuitos de recirculação podem causar sobrecarga do britador.

A geração de multas aumenta inesperadamente.

leimeng aconselha tratar as telas como assistentes, não como soluções. O núcleo ainda é o design da câmara do britador e o controle PSD.

7. Cálculo do ROI: US$ 6,8 a mais de lucro por tonelada de minério bruto

Vamos analisar os números. Assumir:

Capacidade da planta: 5 milhões de toneladas/ano

Aumento do valor do minério: US$ 6,8/tonelada através de britagem otimizada

Receita extra anual: US$ 34 milhões

Para a maioria das fábricas, as soluções leimeng têm retorno em menos de 6 meses.

8. Depoimentos de clientes

"Antes da leimeng, nossos britadores cônicos precisavam de manutenção trimestralmente. Agora, com a mandíbula de câmara profunda e os cones hidráulicos da leimeng, o tempo de inatividade é história."

— Gerente de Operações, Planta de Magnetita de Hainan

“Nosso ROI foi alcançado em apenas 4 meses graças à economia de energia e à melhor recuperação.”

— CEO, Grupo de Minério de Ferro do Centro-Oeste

9. Perguntas frequentes

Q1: O equipamento leimeng pode lidar com minério de baixo teor com alta umidade?

R: Sim. Nossas câmaras são projetadas com recursos antibloqueio e revestimentos resistentes à umidade.

Q2: Como a leimeng garante a disponibilidade de peças sobressalentes?

R: Operamos 30 armazéns nacionais e 11 no exterior para entrega instantânea.

Q3: A automação é opcional ou obrigatória?

R: Embora seja opcional, 90% dos nossos clientes adotam a automação devido ao seu rápido ROI.

Q4: Qual é a vida útil típica dos revestimentos?

R: Com a liga Mn18Cr2Mo, os revestimentos leimeng duram de 12 a 18 meses, o dobro da média da indústria.

10. Conclusão e apelo à ação

Simplificando, a britagem de agregados para processamento de minério de ferro é a última fronteira antes dos caros moinhos. Escolher o parceiro certo faz a diferença entre lucros marginais e desempenho inovador.

Erro de formato de e-mail

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd